服務(wù)熱線

0755-83044319

發(fā)布時(shí)間:2024-12-26作者來源:薩科微瀏覽:1552

想要從零了解

汽車電控IGBT模塊

看這一篇就夠了!

根據(jù)乘聯(lián)會(huì)數(shù)據(jù),2022年6月新能源車國內(nèi)零售滲透率27.4%,并且2022年6月29日歐盟對外宣布,歐盟27個(gè)成員國已經(jīng)初步達(dá)成一致,歐洲將于2035年禁售燃油車。市場越來越景氣,同時(shí)國內(nèi)近期新發(fā)布的新能源車型也百花齊放。不論是普通消費(fèi)者、新能源汽車產(chǎn)業(yè)相關(guān)從業(yè)者,還是一二級市場投資人,也逐漸深入關(guān)注研究新能源車的一些核心部件,尤其是功率器件IGBT模塊,今天小編就用問答的形式給大家展開講講,希望能夠用比較通俗的解釋幫助到大家。

電驅(qū)系統(tǒng)和

IGBT模塊的作用

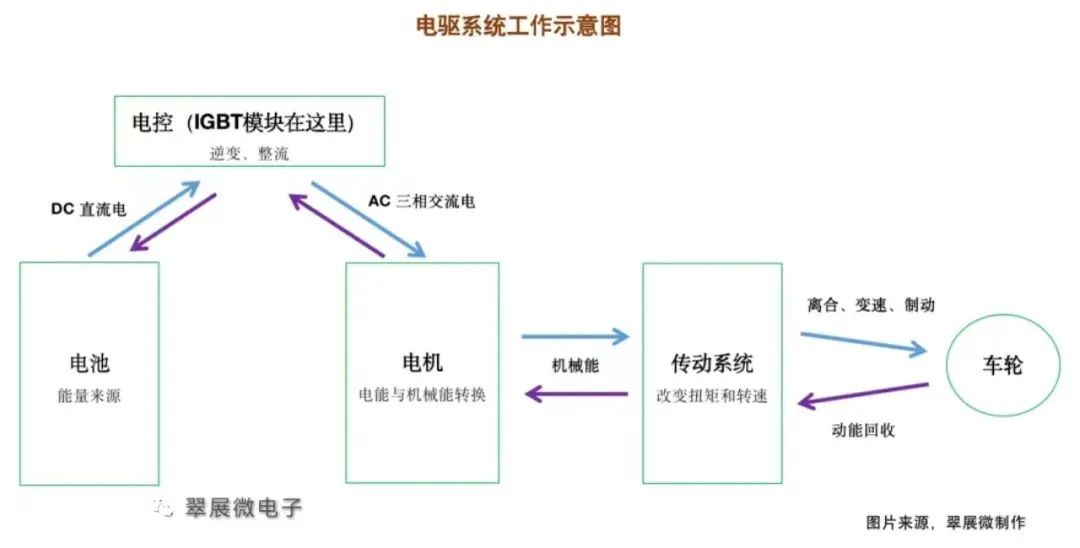

要弄明白IGBT模塊,就要先了解新能源汽車的電驅(qū)系統(tǒng),先用一句話概括電驅(qū)系統(tǒng)如何工作:在駕駛新能源汽車時(shí),電機(jī)控制器把動(dòng)力電池放出的直流電(DC)變?yōu)榻涣麟姡ˋC)(這個(gè)過程即逆變),讓驅(qū)動(dòng)電機(jī)工作,電機(jī)將電能轉(zhuǎn)換成機(jī)械能,再通過傳動(dòng)系統(tǒng)(主要是減速器)讓汽車的輪子跑起來。反過來,把車輪的機(jī)械能轉(zhuǎn)換存儲(chǔ)到電池的過程就是動(dòng)能回收。

1、什么是“三電系統(tǒng)”和“電驅(qū)系統(tǒng)”?

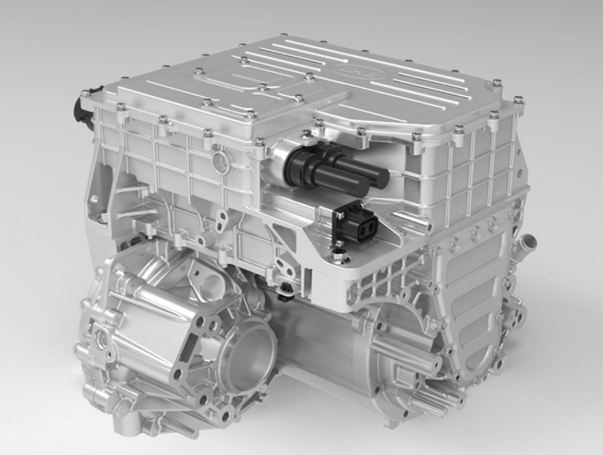

三電系統(tǒng),即動(dòng)力電池(簡稱電池)、驅(qū)動(dòng)電機(jī)(簡稱電機(jī))、電機(jī)控制器(簡稱電控),也被人們成為三大件,加起來約占新能源車總成本的70%以上,是決定整車運(yùn)動(dòng)性能核心的組件。

電驅(qū)系統(tǒng),我們一般簡單把電機(jī)、電控、減速器,合稱為電驅(qū)系統(tǒng)。

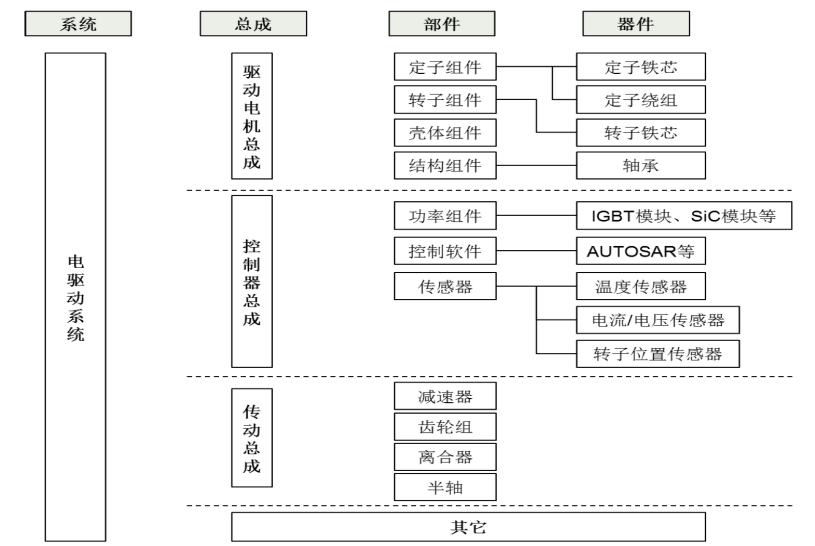

但嚴(yán)格定義上講,根據(jù)進(jìn)精電動(dòng)招股說明書,電驅(qū)動(dòng)系統(tǒng)包括三大總成:驅(qū)動(dòng)電機(jī)總成(將動(dòng)力電池的電能轉(zhuǎn)化為旋轉(zhuǎn)的機(jī)械能,是輸出動(dòng)力的來源)、控制器總成(基于功率半導(dǎo)體的硬件及軟件設(shè)計(jì),對驅(qū)動(dòng)電機(jī)的工作狀態(tài)進(jìn)行實(shí)時(shí)控制,并持續(xù)豐富其他控制功能)、傳動(dòng)總成(通過齒輪組降低輸出轉(zhuǎn)速提高輸出扭矩,以保證電驅(qū)動(dòng)系統(tǒng)持續(xù)運(yùn)行在高效區(qū)間)。

圖:電驅(qū)系統(tǒng)示意圖

圖片來源:進(jìn)精電動(dòng)招股說明書

2、什么是“多合一電驅(qū)系統(tǒng)”?

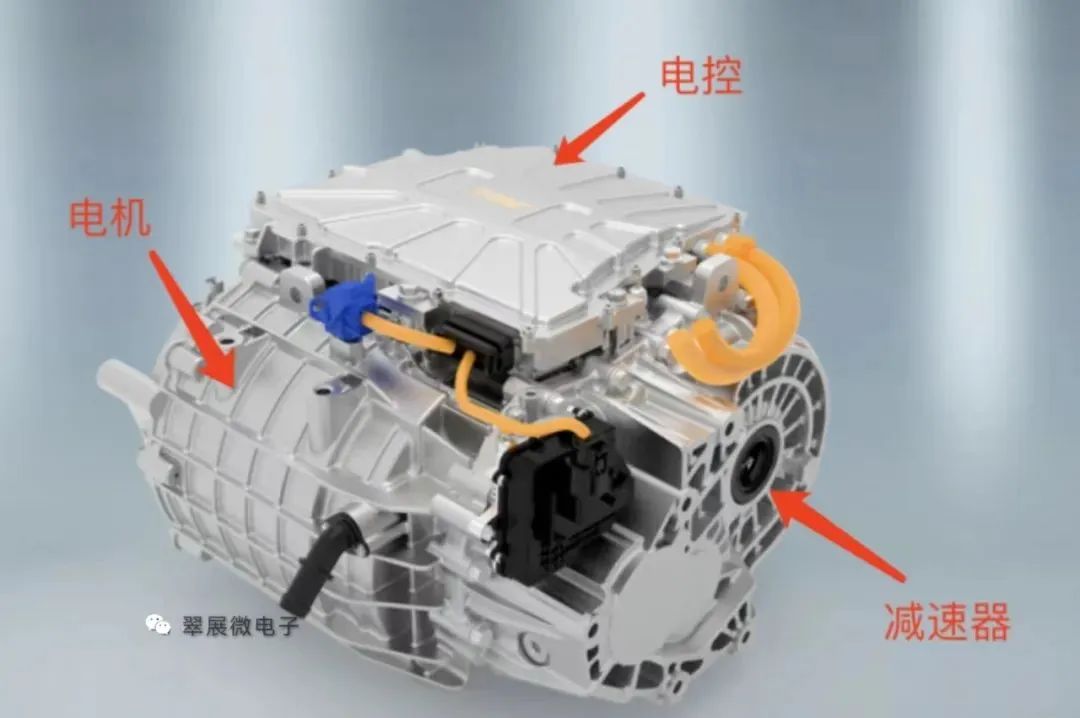

一開始電機(jī)、電控、減速器都是各自獨(dú)立的零部件,但隨著技術(shù)的進(jìn)步,我們把這三個(gè)部分集合在一起做成一個(gè)部件,就變成了“三合一電驅(qū)”。集成的目的主要是節(jié)省空間、降低重量、提升性能、降低成本。

圖片來源,巨一科技官網(wǎng)、翠展微電子

目前市場上集成度較高的有比亞迪旗下弗迪動(dòng)力的“八合一電動(dòng)力總成”,這套八合一電驅(qū)系統(tǒng)集成了驅(qū)動(dòng)電機(jī)、電機(jī)控制器、減速器、車載充電器、直流變換器、配電箱、整車控制器、電池管理器。

圖片來源,弗迪動(dòng)力

當(dāng)然,也并不是說集成度越高就越好,需要解決的有散熱結(jié)構(gòu)設(shè)計(jì)、系統(tǒng)穩(wěn)定性、生產(chǎn)工藝成熟度等問題,對消費(fèi)者來說,后期維修成本也是一大問題。所以具體怎樣選用多合一電驅(qū)系統(tǒng)還需要綜合。

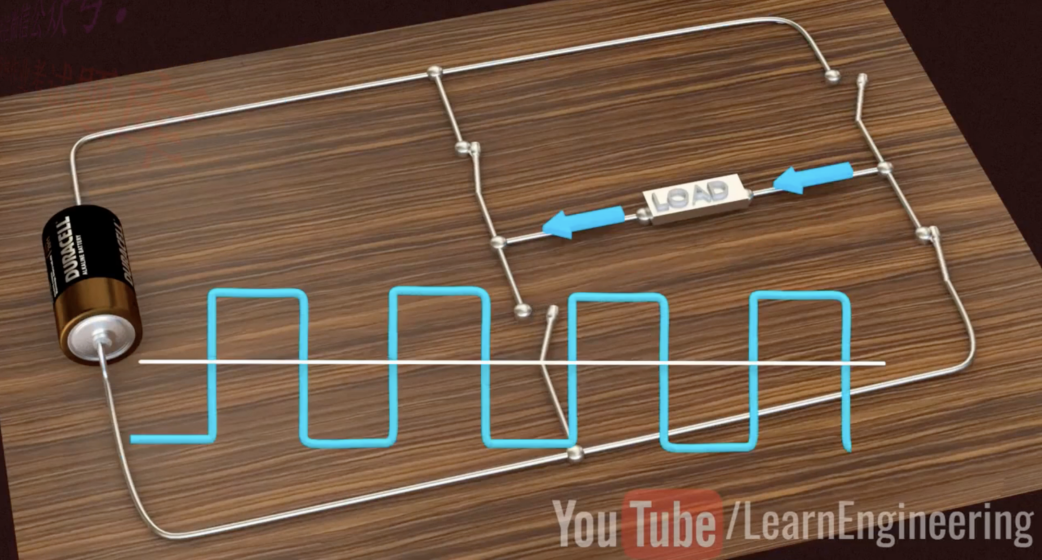

3、IGBT模塊究竟如何工作?

在電控模塊中,IGBT模塊是逆變器的最核心部件,總結(jié)其工作原理:

通過非通即斷的半導(dǎo)體特性,不考慮過渡過程和寄生效應(yīng),我們將單個(gè)IGBT芯片看做一個(gè)理想的開關(guān)。我們在模塊內(nèi)部搭建起若干個(gè)IGBT芯片單元的并串聯(lián)結(jié)構(gòu),當(dāng)直流電通過模塊時(shí),通過不同開關(guān)組合的快速開斷,來改變電流的流出方向和頻率,從而輸出得到我們想要的交流電。

圖:IGBT逆變原理

圖片來源網(wǎng)絡(luò),侵刪

IGBT模塊結(jié)構(gòu)和

汽車IGBT模塊應(yīng)用

上面提到了IGBT模塊在電驅(qū)系統(tǒng)中的作用,下面我們展開來具體看看IGBT模塊的結(jié)構(gòu)。

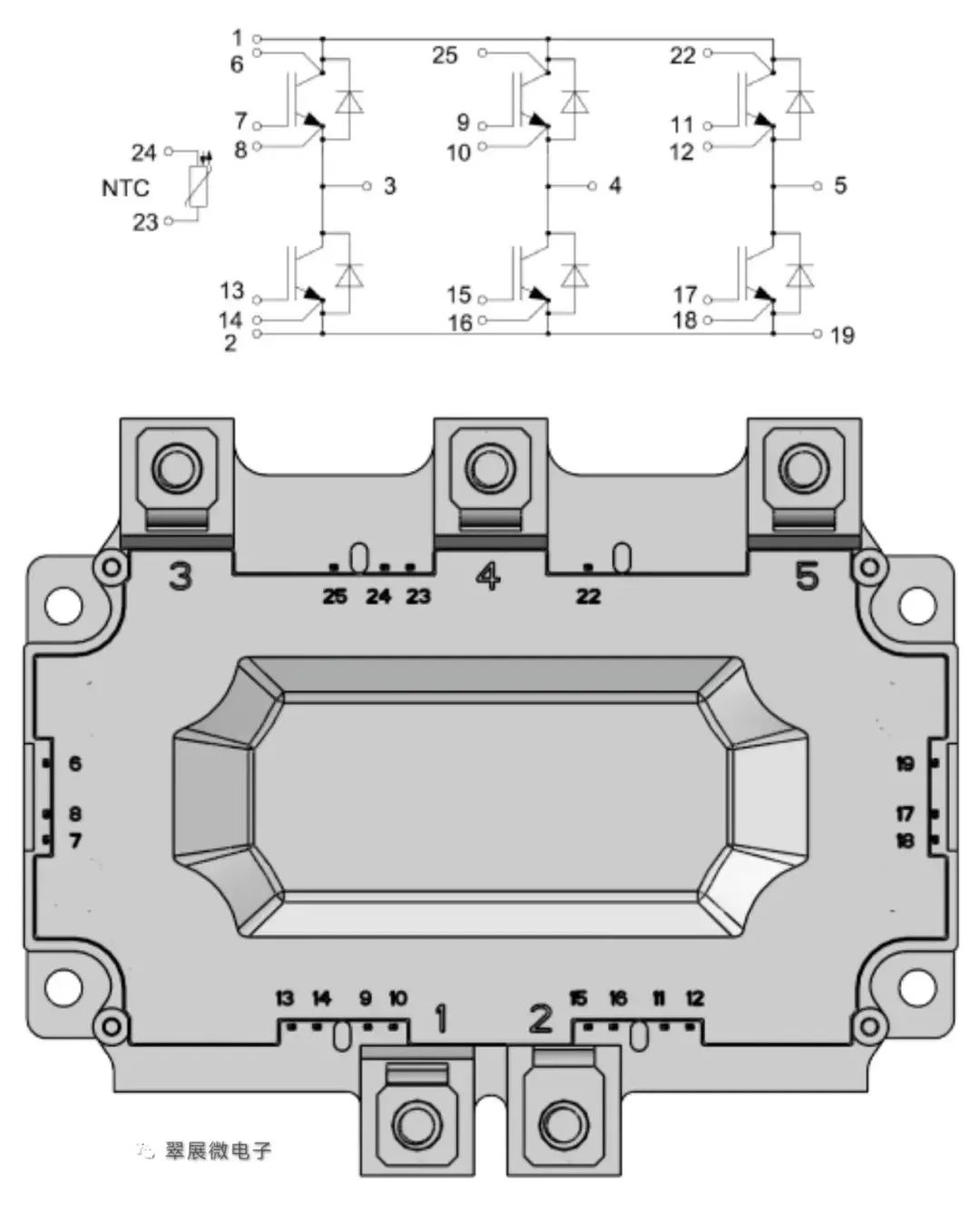

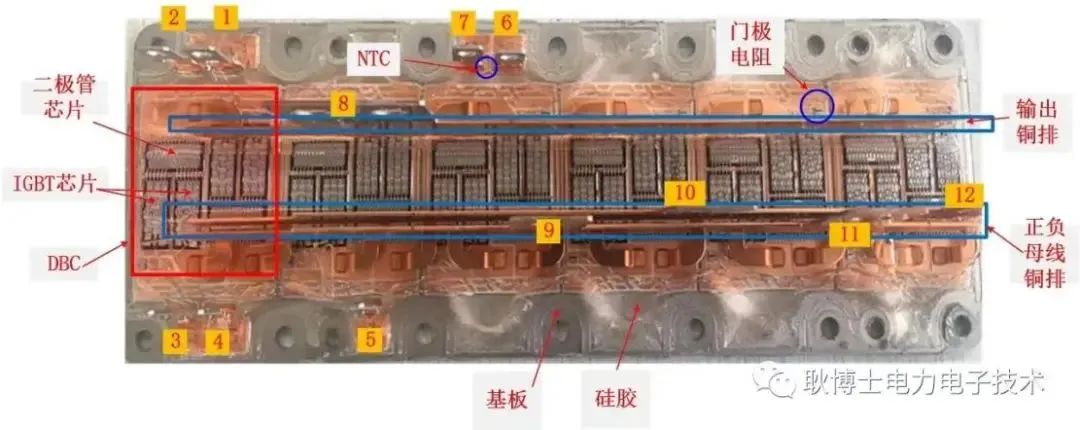

IGBT模塊實(shí)物長啥樣?

IGBT模塊的標(biāo)準(zhǔn)封裝形式是一個(gè)扁平的類長方體,下圖為HP1模塊的正上方視角,最外面白色的都是塑料外殼,底部是導(dǎo)熱散熱的金屬底板(一般是銅材料)。可以看到模塊外面還有非常多的端子和引腳,各自有自己的作用:

1是DC正,2是DC負(fù);3,4,5是三相交流電的U、V、W接口;6,25,22是集電極的信號端子,7,9,11,13,15,17是門極信號端子;8,10,12,14,16,18是發(fā)射極信號端子;19是DC負(fù)極信號端子;23,24是NTC熱敏電阻端子。

圖:HP1模塊等效電路圖

圖:HP1模塊等效電路圖

圖片來源,翠展微

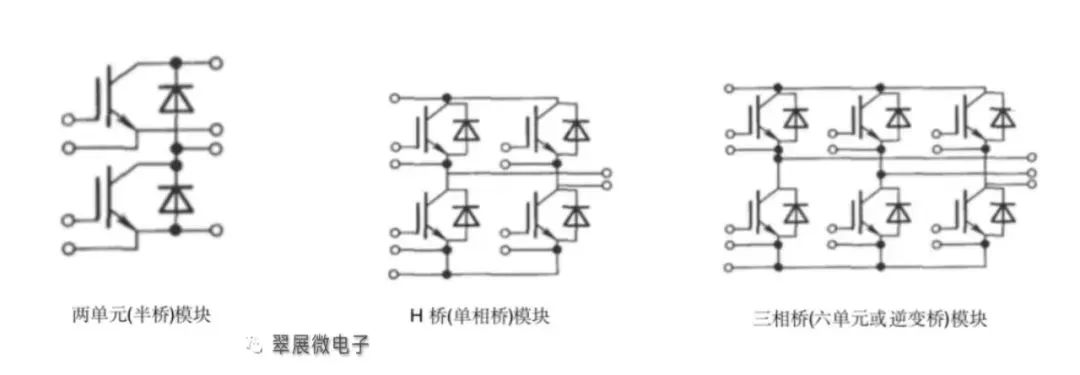

IGBT的基礎(chǔ)拓?fù)浣Y(jié)構(gòu)是怎樣的?

2023年時(shí)間已過半,第二季度的工作已告一段落。為進(jìn)一步總結(jié)肯定第二季度的工作成果,正視反思目前的現(xiàn)狀。

圖:IGBT模塊基礎(chǔ)電路拓?fù)浣Y(jié)構(gòu)

圖片來源,翠展微

如上圖所示,在IGBT模塊/單管中,一般統(tǒng)稱一單元是IGBT單管,二單元是單個(gè)橋臂(半橋),四單元是H橋(單相橋),六單元是三相橋(全橋),七單元一般是六單元+一個(gè)制動(dòng)單元,八單元一般是六單元+制動(dòng)單元+預(yù)充電單元。

一個(gè)單元由1對、2對或3對FRD+IGBT組成。其中1對,可以是1個(gè)FRD+1個(gè)IGBT,也可以是1個(gè)FRD+2個(gè)IGBT等。

具體實(shí)物可參照下圖,這是一個(gè)6單元的IGBT模塊。

圖:英飛凌Primepack IGBT模塊

圖片來源,"耿博士電力電子技術(shù)"公眾號

IGBT模塊的生產(chǎn)流程?

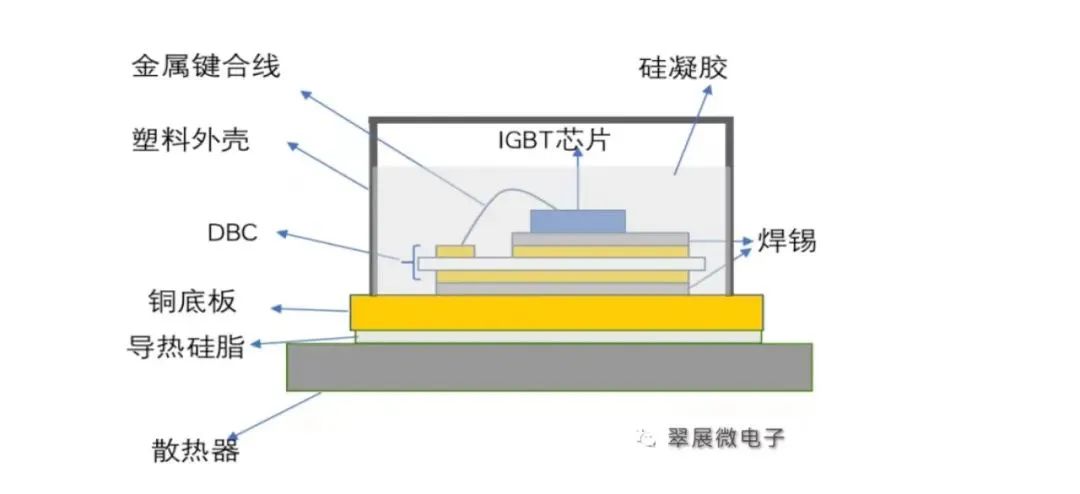

圖:IGBT 標(biāo)準(zhǔn)封裝結(jié)構(gòu)橫切面

圖片來源,翠展微

如上圖所示,可以看到IGBT模塊橫切面的界面,目前殼封工藝的模塊基本結(jié)構(gòu)都相差不大。IGBT模塊封裝的流程大致如下:

貼片→真空回流焊接→超聲波清洗→X-ray缺陷檢測→引線鍵合→靜態(tài)測試→二次焊接→殼體灌膠與固化→端子成形→功能測試(動(dòng)態(tài)測試、絕緣測試、反偏測試)

貼片,首先將IGBT wafer上的每一個(gè)die貼片到DBC上。DBC是覆銅陶瓷基板,中間是陶瓷,雙面覆銅,DBC類似PCB起到導(dǎo)電和電氣隔離等作用,常用的陶瓷絕緣材料為氧化鋁(Al2O3)和氮化鋁(AlN);

真空焊接,貼片后通過真空焊接將die與DBC固定,一般焊料是錫片或錫膏;

X-ray空洞檢測,需要檢測在敢接過程中出現(xiàn)的氣泡情況,即空洞,空洞的存在將會(huì)嚴(yán)重影響器件的熱阻和散熱效率,以致出現(xiàn)過溫、燒壞、爆炸等問題。一般汽車IGBT模塊要求空洞率低于1%;

接下來是wire bonding工藝,用金屬線將die和DBC鍵合,使用最多的是鋁線,其他常用的包括銅線、銅帶、鋁帶;

中間會(huì)有一系列的外觀檢測、靜態(tài)測試,過程中有問題的模塊直接報(bào)廢;

重復(fù)以上工序?qū)BC焊接和鍵合到銅底板上,然后是灌膠、封殼、激光打碼等工序;

出廠前會(huì)做最后的功能測試,包括電氣性能的動(dòng)態(tài)測試、絕緣測試、反偏測試等等。

常見的汽車IGBT模塊封裝類型有哪些?

Econodual 系列半橋封裝,應(yīng)用在商用車上為主,主要規(guī)格為1200V/450A,1200V/600A等;

HP1全橋封裝,主要用在中小功率車型上,包括部分A級車、絕大部分的A0、A00車,峰值功率一般在70kW以內(nèi),型號以650V400A為主,其他規(guī)格如750V300A、750V400A、750V550A等;

HPD全橋封裝,中大功率型車上使用,大部分A級車及以上,以750V820A的規(guī)格占據(jù)市場主流,其他規(guī)格如750V550A等;

DC6全橋封裝,基于UVW三相全橋的整體式封裝方案,具備封裝緊湊,功率密度高,散熱性能好等特點(diǎn);

TO247單管并聯(lián),市場上也有少量使用TO247單管封裝的電控系統(tǒng)方案。使用單管并聯(lián)方案的優(yōu)勢主要有兩點(diǎn):①單管方案可以實(shí)現(xiàn)靈活的線路設(shè)計(jì),需要多大的電流就用相應(yīng)的單管并聯(lián)就好了,所以成本也有一定優(yōu)勢;②寄生電感問題比IGBT模塊好解決。但是使用單管并聯(lián)也存在一些待解決的難點(diǎn):①每個(gè)并聯(lián)單管之間均流和平衡比較困難,一致性比較難得到保障,例如實(shí)現(xiàn)同時(shí)的開斷,相同的電流、溫度等;②客戶的系統(tǒng)設(shè)計(jì)、工藝難度非常大;③接口比較多,對產(chǎn)線的要求很高。

汽車IGBT模塊要做哪些測試驗(yàn)證?

汽車IGBT模塊對產(chǎn)品性能和質(zhì)量的要求要明顯高于消費(fèi)和工控領(lǐng)域,因此車規(guī)認(rèn)證成為了汽車IGBT模塊市場的最重要壁壘,一般來說,車規(guī)級IGBT需要2年左右的車型導(dǎo)入周期。

汽車IGBT模塊測試標(biāo)準(zhǔn)主要參照AEC-Q101和AQG-324,同時(shí)車企會(huì)根據(jù)自己的車型特點(diǎn)提出相應(yīng)的要求,主要測試方法包括:參數(shù)測試、ESD測試、絕緣耐壓、機(jī)械振動(dòng)、機(jī)械沖擊、高溫老化、低溫老化、溫度循環(huán)、溫度沖擊、UHAST(高溫高濕無偏壓)、HTRB(高溫反偏)、HTGB(高溫刪偏)、H3TRB/HAST(高溫高濕反偏)、功率循環(huán)、可焊性。

其中功率循環(huán)和溫度循環(huán)作為代表的耐久測試,要求極為嚴(yán)格,例如功率循環(huán)次數(shù)可能從幾萬次到十萬次不等。主要目的是測試鍵合線、焊接層等機(jī)械連接層的耐久情況。測試時(shí)的失效機(jī)理主要是,芯片、鍵合線、DBC、焊料等的熱膨脹系數(shù)不一致,導(dǎo)致鍵合線脫落、斷裂,芯片焊層分離,以及焊料老化等。

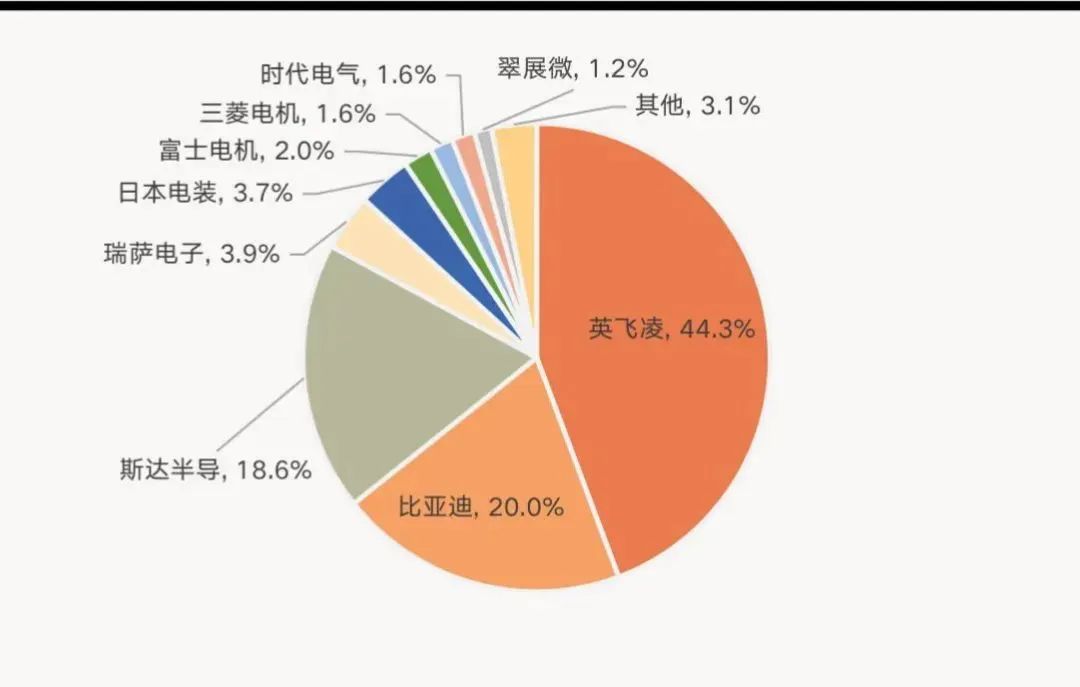

中國汽車

IGBT市場情況

隨著國內(nèi)新能源汽車產(chǎn)業(yè)的快速發(fā)展,產(chǎn)業(yè)鏈上游大有逐步完成國產(chǎn)替代,甚至引領(lǐng)世界的趨勢,諸如整車品牌、動(dòng)力電池、電池材料等等已經(jīng)走得比較靠前。而汽車電控IGBT模塊是新能源汽車最核心的功率器件,之前一直被諸如英飛凌、安森美、賽米控、三菱電機(jī)等國外供應(yīng)商壟斷,但隨著比亞迪半導(dǎo)體、斯達(dá)半導(dǎo)、中車時(shí)代、士蘭微、翠展微等國內(nèi)供應(yīng)商的崛起,目前在一定程度上已經(jīng)能夠滿足國產(chǎn)需求,相信在不久的將來,國內(nèi)汽車半導(dǎo)體企業(yè)會(huì)更大更強(qiáng)!

免責(zé)聲明:本文采摘自“ittbank”,本文僅代表作者個(gè)人觀點(diǎn),不代表薩科微及行業(yè)觀點(diǎn),只為轉(zhuǎn)載與分享,支持保護(hù)知識產(chǎn)權(quán),轉(zhuǎn)載請注明原出處及作者,如有侵權(quán)請聯(lián)系我們刪除。

友情鏈接:站點(diǎn)地圖 薩科微官方微博 立創(chuàng)商城-薩科微專賣 金航標(biāo)官網(wǎng) 金航標(biāo)英文站

Copyright ?2015-2025 深圳薩科微半導(dǎo)體有限公司 版權(quán)所有 粵ICP備20017602號