服務(wù)熱線

0755-83044319

發(fā)布時(shí)間:2022-06-09作者來源:印寧華瀏覽:4207

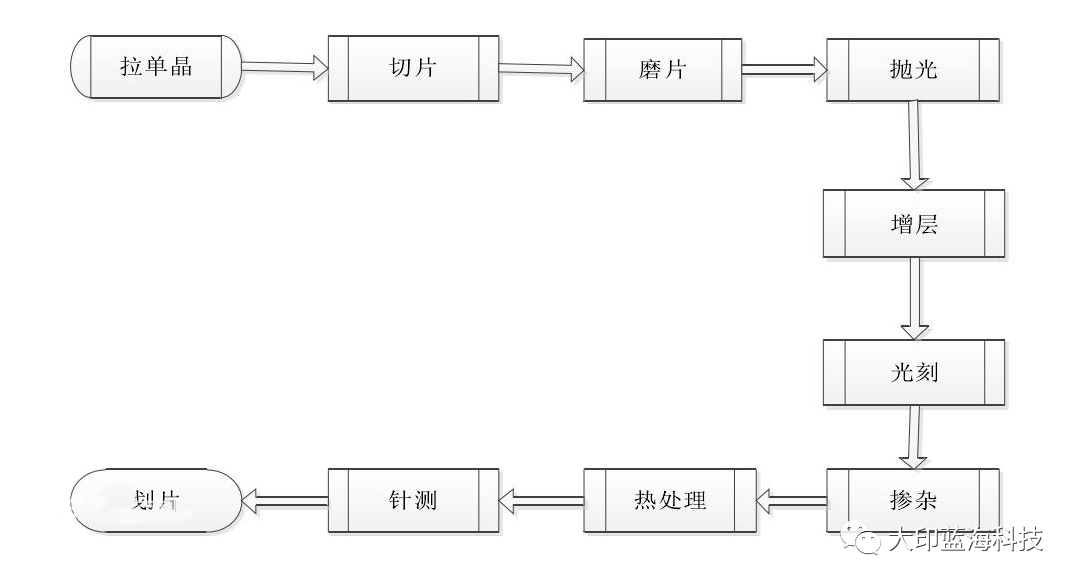

晶圓是指制作硅半導(dǎo)體電路所用的硅晶片,其原始材料是硅。高純度的多晶硅溶解后摻入硅晶體晶種,然后慢慢拉出,形成圓柱形的單晶硅。硅晶棒在經(jīng)過研磨,拋光,切片后,形成硅晶圓片,也就是晶圓。國內(nèi)晶圓生產(chǎn)線以 8英寸和 12 英寸為主。

晶圓的主要加工方式為片加工和批加工,即同時(shí)加工1 片或多片晶圓。隨著半導(dǎo)體特征尺寸越來越小,加工及測(cè)量設(shè)備越來越先進(jìn),使得晶圓加工出現(xiàn)了新的數(shù)據(jù)特點(diǎn)。同時(shí),特征尺寸的減小,使得晶圓加工時(shí),空氣中的顆粒數(shù)對(duì)晶圓加工后質(zhì)量及可靠性的影響增大,而隨著潔凈的提高,顆粒數(shù)也出現(xiàn)了新的數(shù)據(jù)特點(diǎn)。

化學(xué)氣相沉積是在制造微電子器件時(shí)被用來沉積出某種薄膜的技術(shù),這種薄膜可能是介電材料或者半導(dǎo)體。物理氣相沉積技術(shù)則是使用惰性氣體,撞擊濺鍍靶材,在晶圓表面沉積出所需的材質(zhì)。制程反應(yīng)室內(nèi)的高溫和真空環(huán)境可以使這些金屬原子結(jié)成晶粒,在經(jīng)過圖案化(patterned)和蝕刻,得到所需的導(dǎo)電電路。

光學(xué)顯影是將光罩上的圖形轉(zhuǎn)換到薄膜上。光學(xué)顯影一般包括光阻涂布、烘烤、光照對(duì)準(zhǔn)、曝光和顯影等步驟。干式蝕刻是最常用的蝕刻方式,其以氣體為主要的蝕刻媒介,由電漿來驅(qū)動(dòng)反應(yīng)。蝕刻是將表面某種不需要的材質(zhì)部分移除。

化學(xué)機(jī)械研磨(Chemical Mechanical Polishing,CMP)是既有機(jī)械研磨又有酸堿溶液式的化學(xué)研磨兩種相結(jié)合的技術(shù),可以使晶圓表面較為平坦,方便后面工序。在進(jìn)行研磨時(shí),研磨漿在晶圓和研磨墊之間。影響 CMP 的因素有:研磨頭的壓力和晶圓平坦度,旋轉(zhuǎn)速度,研磨漿的化學(xué)成分等等。

(晶圓制造流程圖)

硅晶圓和硅太陽能電池分別是半導(dǎo)體材料和半導(dǎo)體器件的典型代表。半導(dǎo)體特性參數(shù)衡量和表征材料及其器件的性能。由于載流子是半導(dǎo)體材料及器件的功能載體,載流子移動(dòng)形成電流及電場(chǎng),同時(shí)載流子具有發(fā)光、熱輻射等特性,因此載流子參數(shù)是表征半導(dǎo)體材料及器件載流子輸運(yùn)特性的基礎(chǔ),即載流子參數(shù)是硅晶圓和硅太陽能電池特性參數(shù)的重要組成部分。當(dāng)硅晶圓經(jīng)過加工、制造形成硅太陽能電池后,由于 pn 結(jié)和費(fèi)米能級(jí)的差異,導(dǎo)致載流子分離形成電壓,進(jìn)而有飽和電流、填充因子和光電轉(zhuǎn)化效率等電性能參數(shù)直觀反映并影響太陽能電池伏安特性。綜上分析,硅晶圓的主要特性參數(shù)包括載流子參數(shù)。

載流子分為多數(shù)載流子和少數(shù)載流子,包括電子和空穴。載流子擴(kuò)散和漂移形成電流構(gòu)成半導(dǎo)體器件傳遞信息的基礎(chǔ)。載流子輸運(yùn)參數(shù)是描述載流子運(yùn)動(dòng)和濃度的基本參數(shù),主要包括載流子壽命、擴(kuò)散系數(shù)及前、后表面復(fù)合速率等。這些參數(shù)直接反映了半導(dǎo)體材料的物理特性和電學(xué)性能,影響載流子濃度、遷移率;摻雜濃度是決定載流子濃度另一重要參數(shù),影響材料電阻率和載流子壽命等參數(shù),決定器件性能。

多數(shù)半導(dǎo)體器件為少數(shù)載流子器件,如硅太陽能電池。本文后續(xù)提到的載流子參數(shù)均為少數(shù)載流子參數(shù)。半導(dǎo)體在熱平衡狀態(tài)下,空穴和電子濃度相等,此時(shí)為穩(wěn)態(tài);當(dāng)受到外部激勵(lì)(光、電、熱等能量激勵(lì))時(shí),半導(dǎo)體處于非平衡狀態(tài),電子和空穴均增加,形成過剩載流子。載流子壽命(lifetime),是指過剩載流子平均存在時(shí)間,載流子濃度滿足指數(shù)衰減規(guī)律。

(芯片的流片服務(wù))

載流子壽命根據(jù)載流子復(fù)合類型可分為輻射復(fù)合壽命、俄歇復(fù)合壽命以及Shockley-Read-Hal(SRH)復(fù)合壽命。載流子壽命是反映材料和器件缺陷濃度的重要參數(shù),也是衡量器件開關(guān)速度、電流增益、電壓等特性的重要指標(biāo),同時(shí)對(duì)半導(dǎo)體激光器、光電探測(cè)器以及太陽能電池等光電子器件的電光和光電轉(zhuǎn)化效率起到重要作用。

載流子既在材料體內(nèi)發(fā)生復(fù)合也在表面發(fā)生復(fù)合。表面復(fù)合壽命或表面復(fù)合速率(Surface recombination velocity,s)是描述載流子在表面復(fù)合快慢的物理量。表面復(fù)合壽命越大說明表面復(fù)合速率越低,反之,表面復(fù)合速率越高。表面粗糙度、表面懸掛鍵等表面物理性質(zhì)和狀態(tài)是影響表面復(fù)合速率的關(guān)鍵。表面復(fù)合速率是表征材料的表面質(zhì)量的重要性能參數(shù)。

載流子有效壽命是將體壽命和表面復(fù)合壽命綜合的參數(shù),是特定樣件載流子整體壽命的表征。目前大多數(shù)檢測(cè)技術(shù)檢測(cè)的載流子壽命為載流子有效壽命,無法將體壽命和表面復(fù)合速率分離,因此很難逐一分析表面處理工藝、體內(nèi)缺陷和摻雜等過程對(duì)硅晶圓和太陽能電池性能的影響。

擴(kuò)散系數(shù)(Diffusion coefficient,D)是表征在單位時(shí)間單位面積上,載流子通過界面快慢的物理量。擴(kuò)散系數(shù)和載流子壽命共同決定載流子擴(kuò)散長度(Diffusion length),擴(kuò)散長度是評(píng)價(jià)材料性能的典型參數(shù),載流子擴(kuò)散長度越長材料質(zhì)量越好;對(duì)于太陽能電池來說,載流子擴(kuò)散長度越長載流子分離和收集效率越好、光電轉(zhuǎn)化效率越高。

摻雜是形成功能半導(dǎo)體的必要環(huán)節(jié),摻雜濃度對(duì)電阻率和載流子輸運(yùn)參數(shù)有著重要影響。本征半導(dǎo)體,即不摻雜半導(dǎo)體,常溫時(shí)電阻率非常高,隨著摻雜濃度增加,電阻率降低,載流子壽命和擴(kuò)散長度逐漸降低。

半導(dǎo)體硅晶圓制造(視頻)

半導(dǎo)體生產(chǎn)過程是由晶片制造(Wafer Fabrication)、晶圓測(cè)試(waferProbe/Sorting),晶片封裝(Assemble)、測(cè)試(Test)和最終成品(FinishGoods)入庫構(gòu)成。

半導(dǎo)體設(shè)備的制造過程分為前道和后道兩道工序,晶片的制造和測(cè)試被稱為前道(FrontEnd)工序,而芯片的封裝、測(cè)試和成品入庫則是所謂的后道工序,在不同的工廠里,前道和后道一般是分開處理的。

前面的步驟是從整塊硅圓片開始,經(jīng)過多次反復(fù)制膜、氧化、擴(kuò)散,包括照相制版、光刻過程,再加工成三極管、集成電路等半導(dǎo)體元件及電極等,發(fā)展材料的電子功能,以達(dá)到所需的元件特性。

后道工序是從一片晶圓玻璃分切片開始,進(jìn)行裝片、固定、鍵合連接、塑料灌封、引出接線端子、打印檢印等工序,完成作為器件、組件封裝體,以確保元器件的封裝體,使元器件與外電路聯(lián)接。

半導(dǎo)體生產(chǎn)過程及工藝。

用硅片制造晶片主要是制造晶圓上嵌入電子元件(如電晶體、電容、邏輯閘等)的電路,這是所需技術(shù)最復(fù)雜、投資[敏感詞]的工藝。作為一個(gè)例子,單片機(jī)的加工工序多達(dá)幾百道,而且需要的加工設(shè)備也比較先進(jìn),成本較高。盡管細(xì)節(jié)處理程序會(huì)隨著產(chǎn)品類型和使用技術(shù)的改變而發(fā)生變化,但是它的基本處理步驟通常是晶圓片首先進(jìn)行適當(dāng)?shù)那逑矗缓蠼?jīng)過氧化和沉淀處理,最后通過多次的微影、蝕刻和離子植入等步驟,最終完成了晶圓上電路的加工和制造。

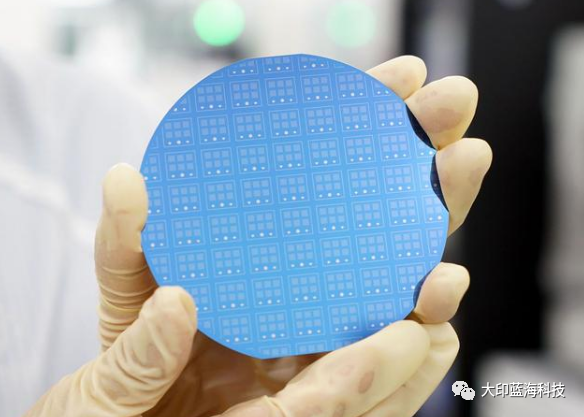

在用切割法切割晶圓時(shí),表面會(huì)形成一道小格子,每一小格都是一個(gè)晶片或晶粒(Die),也就是一個(gè)獨(dú)立的集成電路。通常來說,一塊晶圓上產(chǎn)生的晶片規(guī)格是一樣的,但在同一晶圓上也可以制成規(guī)格等級(jí)不同的晶片。單晶測(cè)試有兩項(xiàng)任務(wù):一是驗(yàn)收測(cè)試每一塊晶片,并用針頭測(cè)試儀(Probe)檢驗(yàn)每一塊晶片是否合格。如果切割時(shí),不符合標(biāo)準(zhǔn)的晶片將被標(biāo)記為不符合要求的晶片,以及每一個(gè)晶片的電氣特性(例如功率等)檢測(cè)和分組。并做出相應(yīng)的區(qū)別標(biāo)記。

首先,把切好的片子粘在框架襯里(Substrate)上;第二,用超細(xì)的金屬絲或?qū)щ娦詷渲瑢⒕暮附影迮c框襯的插腳連接起來。在外部電路中連接晶片,形成一種特殊規(guī)格的集成電路芯片(Bin);最后,它是用塑料外殼對(duì)獨(dú)立芯片進(jìn)行保護(hù),為防止晶片元件受到外部破壞而損壞。封口后,還需要一系列的工序,如后固化(PostMoldCure)、筋條(Trim)、成形(Form)和電鍍(Plating)。

在成功地通過烤爐(BurnIn)之后,芯片測(cè)試封裝芯片需要進(jìn)行深度測(cè)試,測(cè)試包括初始測(cè)試(InitialTest)和最終測(cè)試(FinalTest)。初試即將封裝好的芯片在各種環(huán)境中測(cè)試其電氣特性(如運(yùn)轉(zhuǎn)速度、功率、頻率等),篩選出不能工作的芯片,并根據(jù)電特性將正常工作的芯片分成不同等級(jí)。最終測(cè)試是在初始測(cè)試之后,將芯片在不同層次上進(jìn)行轉(zhuǎn)換。

出庫后,試片通過半成品庫,進(jìn)入最終加工,包括激光印刷、出廠檢驗(yàn)、成品包裝等,最后入庫。

免責(zé)聲明:本文原創(chuàng)作者印寧華,本文僅代表作者個(gè)人觀點(diǎn),不代表薩科微及行業(yè)觀點(diǎn),只為轉(zhuǎn)載與分享,支持保護(hù)知識(shí)產(chǎn)權(quán),轉(zhuǎn)載請(qǐng)注明原出處及作者,如有侵權(quán)請(qǐng)聯(lián)系我們刪除。

友情鏈接:站點(diǎn)地圖 薩科微官方微博 立創(chuàng)商城-薩科微專賣 金航標(biāo)官網(wǎng) 金航標(biāo)英文站

Copyright ?2015-2025 深圳薩科微半導(dǎo)體有限公司 版權(quán)所有 粵ICP備20017602號(hào)