服務熱線

0755-83044319

發布時間:2024-08-01作者來源:薩科微瀏覽:3775

PWM控制技術在逆變電路中應用最廣,應用的逆變電路絕大部分是PWM型,PWM控制技術正是有賴于在逆變電路中的應用,才確定了它在電力電子技術中的重要地位。

理論基礎:

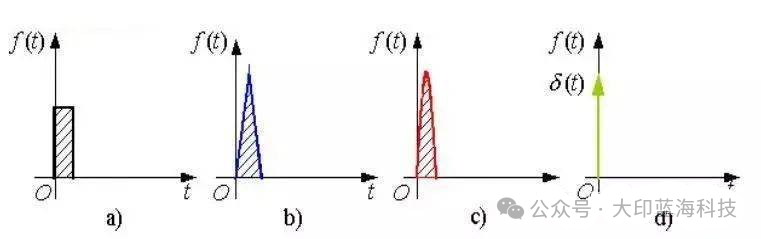

沖量相等而形狀不同的窄脈沖加在具有慣性的環節上時,其效果基本相同。沖量指窄脈沖的面積。效果基本相同,是指環節的輸出響應波形基本相同。低頻段非常接近,僅在高頻段略有差異。

圖1 形狀不同而沖量相同的各種窄脈沖

面積等效原理:

分別將如圖1所示的電壓窄脈沖加在一階慣性環節(R-L電路)上,如圖2a所示。其輸出電流i(t)對不同窄脈沖時的響應波形如圖2b所示。從波形可以看出,在i(t)的上升段,i(t)的形狀也略有不同,但其下降段則幾乎完全相同。脈沖越窄,各i(t)響應波形的差異也越小。如果周期性地施加上述脈沖,則響應i(t)也是周期性的。用傅里葉級數分解后將可看出,各i(t)在低頻段的特性將非常接近,僅在高頻段有所不同。

圖2 沖量相同的各種窄脈沖的響應波形

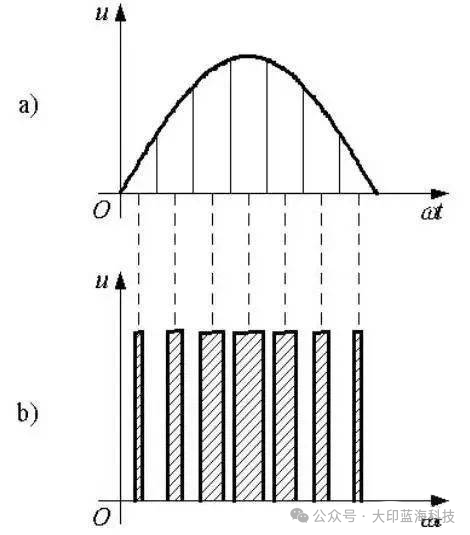

用一系列等幅不等寬的脈沖來代替一個正弦半波,正弦半波N等分,看成N個相連的脈沖序列,寬度相等,但幅值不等;用矩形脈沖代替,等幅,不等寬,中點重合,面積(沖量)相等,寬度按正弦規律變化。

SPWM波形——脈沖寬度按正弦規律變化而和正弦波等效的PWM波形。

圖3 用PWM波代替正弦半波

要改變等效輸出正弦波幅值,按同一比例改變各脈沖寬度即可。

PWM電流波:電流型逆變電路進行PWM控制,得到的就是PWM電流波。

PWM波形可等效的各種波形:

直流斬波電路:等效直流波形

SPWM波:等效正弦波形,還可以等效成其他所需波形,如等效所需非正弦交流波形等,其基本原理和SPWM控制相同,也基于等效面積原理。

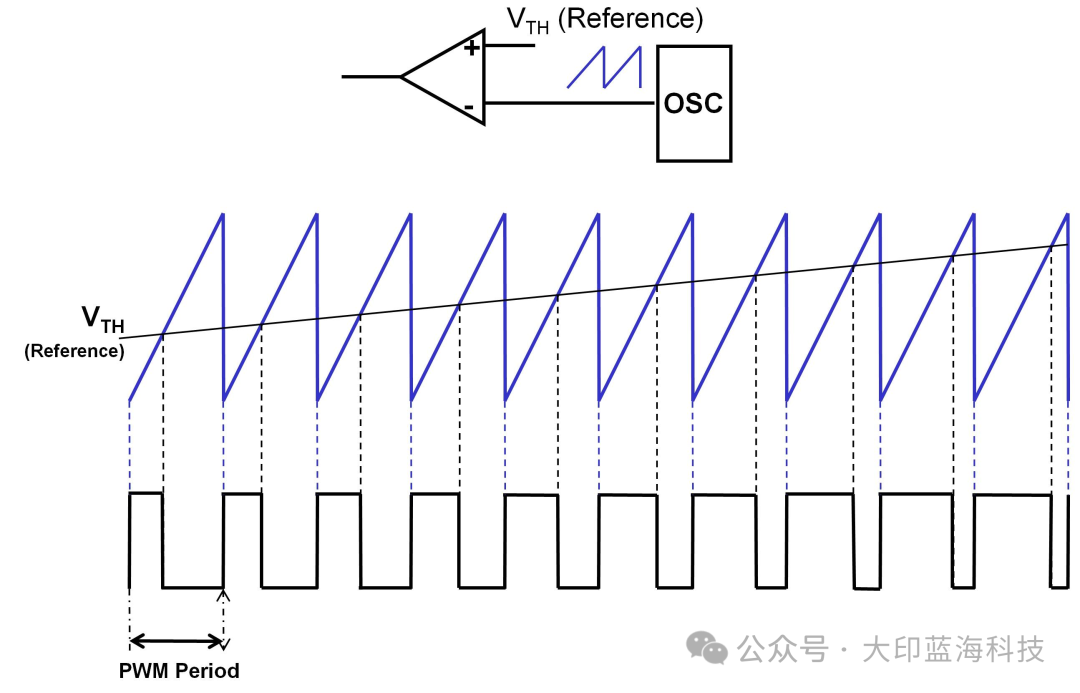

隨著電子技術的發展,出現了多種PWM技術,其中包括:相電壓控制PWM、脈寬PWM法、隨機PWM、SPWM法、線電壓控制PWM等,而本文介紹的是在鎳氫電池智能充電器中采用的脈寬PWM法。它是把每一脈沖寬度均相等的脈沖列作為PWM波形,通過改變脈沖列的周期可以調頻,改變脈沖的寬度或占空比可以調壓,采用適當控制方法即可使電壓與頻率協調變化。可以通過調整PWM的周期、PWM的占空比而達到控制充電電流的目的。

PWM技術的具體應用

PWM軟件法控制充電電流

基本思想就是利用單片機具有的PWM端口,在不改變PWM方波周期的前提下,通過軟件的方法調整單片機的PWM控制寄存器來調整PWM的占空比,從而控制充電電流。所要求的單片機必須具有ADC端口和PWM端口這兩個必須條件,另外ADC的位數盡量高,單片機的工作速度盡量快。在調整充電電流前,單片機先快速讀取充電電流的大小,然后把設定的充電電流與實際讀取到的充電電流進行比較,若實際電流偏小則向增加充電電流的方向調整PWM 的占空比;若實際電流偏大則向減小充電電流的方向調整PWM的占空比。在軟件PWM的調整過程中要注意ADC的讀數偏差和電源工作電壓等引入的紋波干擾,合理采用算術平均法等數字濾波技術。軟件PWM法具有以下優缺點。

優點:簡化了PWM的硬件電路,降低了硬件的成本。利用軟件PWM不用外部的硬件PWM和電壓比較器,只需要功率MOSFET、續流磁芯、儲能電容等元器件,大大簡化了外圍電路。

可控制涓流大小。在PWM控制充電的過程中,單片機可實時檢測ADC端口上充電電流的大小,并根據充電電流大小與設定的涓流進行比較,以決定PWM占空比的調整方向。

電池喚醒充電。單片機利用ADC端口與PWM的寄存器可以任意設定充電電流的大小,所以,對于電池電壓比較低的電池,在上電后,可以采取小電流充一段時間的方式進行充電喚醒,并且在小電流的情況下可以近似認為恒流,對電池的沖擊破壞也較小。

缺點:電流控制精度低。充電電流的大小的感知是通過電流采樣電阻來實現的,采樣電阻上的壓降傳到單片機的ADC輸入端口,單片機讀取本端口的電壓就可以知道充電電流的大小。若設定采樣電阻為Rsample(單位為Ω),采樣電阻的壓降為Vsample(單位為mV), 10位ADC的參考電壓為5.0V。則ADC的1 LSB對應的電壓值為 5000mV/1024≈5mV。一個5mV的數值轉換成電流值就是50mA,所以軟件PWM電流控制精度[敏感詞]為50mA。若想增加軟件PWM的電流控制精度,可以設法降低ADC的參考電壓或采用10位以上ADC的單片機。

PWM采用軟啟動的方式。在進行大電流快速充電的過程中,充電從停止到重新啟動的過程中,由于磁芯上的反電動勢的存在,所以在重新充電時必須降低PWM的有效占空比,以克服由于軟件調整PWM的速度比較慢而帶來的無法控制充電電流的問題。

充電效率不是很高。在快速充電時,因為采用了充電軟啟動,再加上單片機的PWM調整速度比較慢,所以實際上停止充電或小電流慢速上升充電的時間是比較大的。

為了克服2和3缺點帶來的充電效率低的問題,我們可以采用充電時間比較長,而停止充電時間比較短的充電方式,例如充2s停50ms,再加上軟啟動時的電流慢速啟動折合成的停止充電時間,設定為50ms,則實際充電效率為(2000ms-100ms)/2000ms=95%,這樣也可以保證充電效率在90%以上。

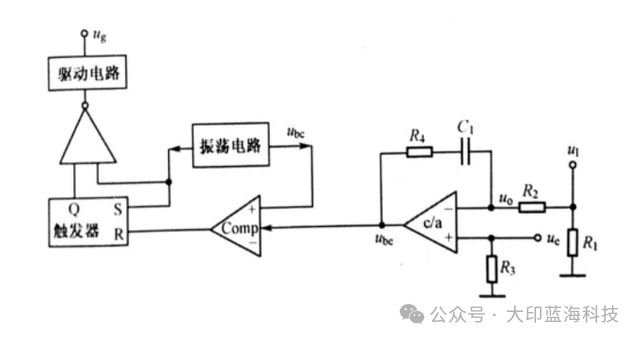

純硬件PWM法控制充電電流

由于單片機的工作頻率一般都在4MHz左右,由單片機產生的PWM的工作頻率是很低的,再加上單片機用ADC方式讀取充電電流需要的時間,因此用軟件PWM的方式調整充電電流的頻率是比較低的,為了克服以上的缺陷,可以采用外部高速PWM的方法來控制充電電流。現在智能充電器中采用的PWM控制芯片主要有TL494等,本PWM控制芯片的工作頻率可以達到300kHz以上,外加阻容元件就可以實現對電池充電過程中的恒流限壓作用,單片機只須用一個普通的I/O端口控制TL494使能即可。另外也可以采用電壓比較器替代TL494,如LM393和LM358等。采用純硬件PWM具有以下優缺點。

優點:電流精度高。充電電流的控制精度只與電流采樣電阻的精度有關,與單片機沒有關系。不受軟件PWM的調整速度和ADC的精度限制。

充電效率高。不存在軟件PWM的慢啟動問題,所以在相同的恒流充電和相同的充電時間內,充到電池中的能量高。

對電池損害小。由于充電時的電流比較穩定,波動幅度很小,所以對電池的沖擊很小,另外TL494還具有限壓作用,可以很好地保護電池。

缺點:硬件的價格比較貴。TL494的使用在帶來以上優點的同時,增加了產品的成本,可以采用LM358或LM393的方式進行克服。

涓流控制簡單,并且是脈動的。電池充電結束后,一般采用涓流充電的方式對電池維護充電,以克服電池的自放電效應帶來的容量損耗。單片機的普通I/O控制端口無法實現PWM端口的功能,即使可以用軟件模擬的方法實現簡單的PWM功能,但由于單片機工作的實時性要求,其軟件模擬的PWM頻率也比較低,所以最終采用的還是脈沖充電的方式,例如在10%的時間是充電的,在另外90%時間內不進行充電。這樣對充滿電的電池的沖擊較小。

單片機 PWM控制端口與硬件PWM融合

對于單純硬件PWM的涓流充電的脈動問題,可以采用具有PWM端口的單片機,再結合外部PWM芯片即可解決涓流的脈動性。

在充電過程中可以這樣控制充電電流:采用恒流大電流快速充電時,可以把單片機的PWM輸出全部為高電平(PWM控制芯片高電平使能)或低電平(PWM控制芯片低電平使能);當進行涓流充電時,可以把單片機的PWM控制端口輸出PWM信號,然后通過測試電流采樣電阻上的壓降來調整PWM的占空比,直到符合要求為止。

PWM一般選用電壓控制型逆變器,是通過改變功率晶體管交替導通的時間來改變逆變器輸出波形的頻率,改變每半周期內晶體管的通斷時間比,也就是說通過改變脈沖寬度來改變逆變器輸出電壓副值的大小。其整流部分與逆變部分基本是對稱的。

總之,最后的輸出波形可調,副值可調,甚至功率因數也可調,不過,好象都是用正弦波做為基波的啦。

多相PWM控制電源

多相PWM控制原理主要涉及到多個單相供電回路并在一起,?形成多相供電。?這種供電方式并非簡單地將元件并聯,?而是在并聯的基礎上,?通過交錯PWM信號的工作時間來實現。?具體來說,?多相供電通過多個單相供電回路同時工作,?每個回路的PWM信號波相位不同,?且任何兩相不會同時工作,?從而實現了電源的有效管理和效率提升。?

多相PWM控制的核心在于PWM信號的設計和處理。?在PWM控制中,?通過對脈沖的寬度進行調制,?可以實現對模擬信號的數字化控制。?這種技術的基礎是面積等效原理,?即通過調整脈沖的寬度來等效地獲得所需的波形。?PWM控制波形的一種典型例子是SPWM波,?即脈沖的寬度按正弦規律變化而和正弦波等效的PWM波形。?

多相供電的實現依賴于PWM芯片的支持,?至少需要支持4相PWM的芯片,?以驅動4組MOSFET和電感工作。?這種技術通過交錯的工作時間,?提高了電源系統的效率和穩定性,?特別適用于需要高電流輸出或高功率的應用場景。?多相供電與多路供電的概念不同,?后者僅僅是元件的簡單并聯,?而前者在并聯的基礎上,?通過PWM信號的相位和工作時間交錯,?實現了更高效的電源管理。

主從PWM多相供電方案

上圖為4相供電的DC-DC降壓電路,PWM控制部分采用主從結構,主控芯片輸出相位信號,從控芯片S1、S2、S3和S4向MOSFET輸出PWM驅動信號。各相MOSFET按照90°(360°/4)的相位差輪流導通,再經LC濾波電路平滑濾波后輸出給CPU。

免責聲明:本文采摘自“大印藍海科技”,本文僅代表作者個人觀點,不代表薩科微及行業觀點,只為轉載與分享,支持保護知識產權,轉載請注明原出處及作者,如有侵權請聯系我們刪除。

友情鏈接:站點地圖 薩科微官方微博 立創商城-薩科微專賣 金航標官網 金航標英文站

Copyright ?2015-2025 深圳薩科微半導體有限公司 版權所有 粵ICP備20017602號